آسفالت ترکیب شن و ماسه با مواد پوششی و چسبان (قیر) و پر کننده بین شن و ماسه (فیلر) است که توسط ماشین آلات مخصوص و با میزان ترکیب مشخص مخلوط می شود. آسفالت از نظر نوع به دو نوع آسفالت گرم و آسفالت سرد طبقه بندی می شوند، در تولید آسفالت سرد مصالح شن و ماسه بدونه اینکه گرم شوند با قیر مخلوط شده و برای استفاده بارگیری می شود.

کارخانه آسفالت گرم در دو نوع طراحی و ساخته می شود.

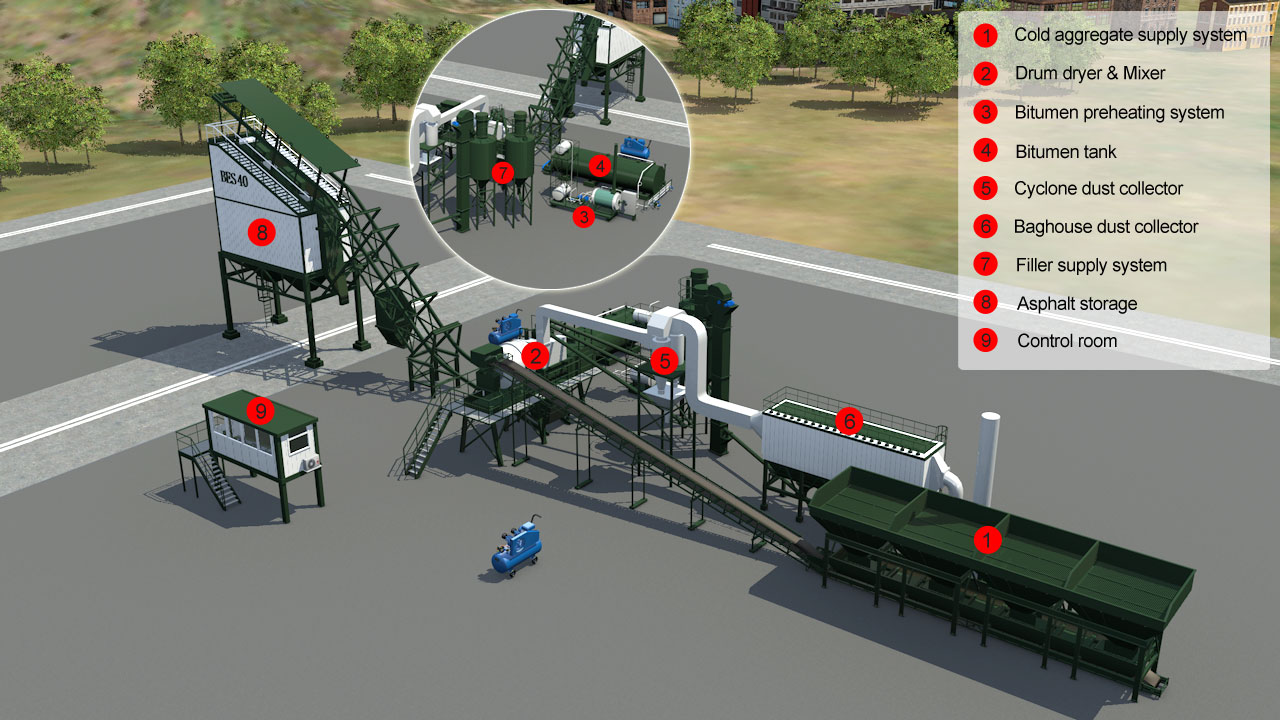

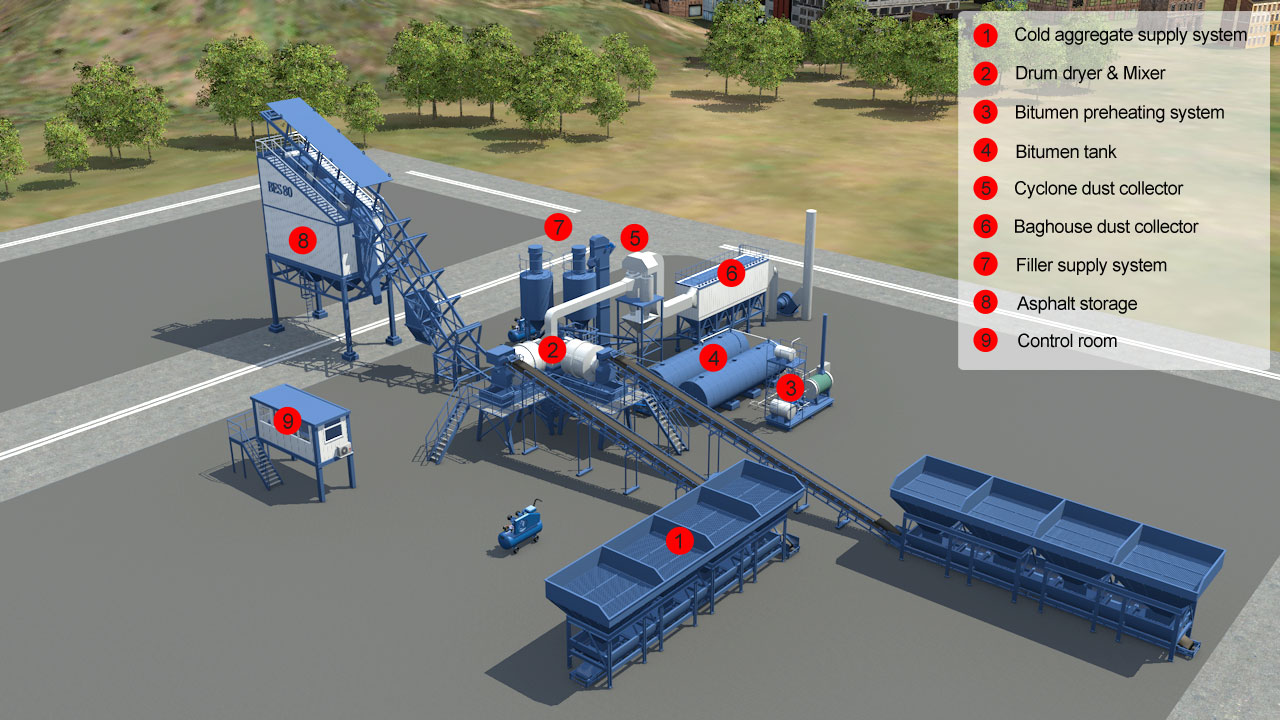

1- تولید مداوم (درام میکسر Continuous type (Drum Mixer.

این نوع از کارخانه آسفالت به حالت افقی طراحی شده و تولید آسفالت گرم به حالت خطی و بدونه وقفه انجام می گیرد. کنترل مقدار مصالح در کارخانه افقی به صورت حجمی می باشد.

کارخانه آسفالت افقی با تغییراتی که در درایر آن صورت گرفته است نیازی به استفاده از میکسر توین شفت، بین ها و در کل برج آسفالت ندارد، دراین نوع طراحی عمل میکس در قسمت انتهائی درایر انجام شده و آسفالت کامل از انتهای درام میکسر برای بارگیری آماده می شود که با استفاده از نوار نقاله بارگیری خواهد شد.

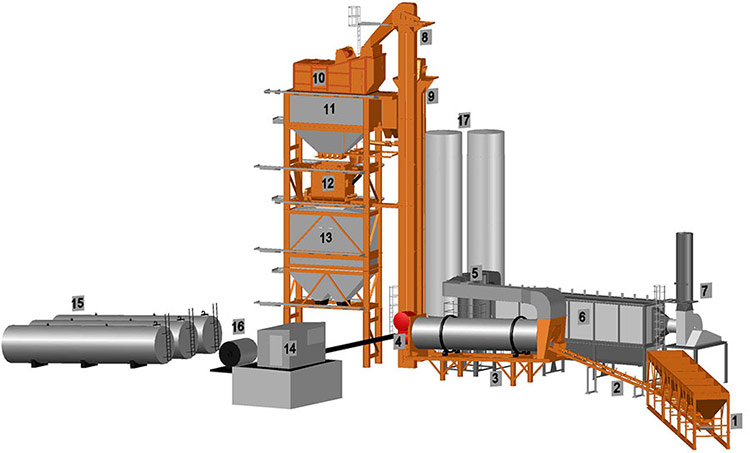

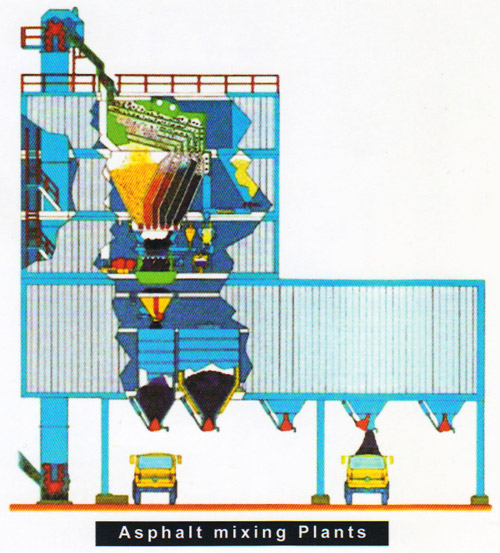

2- کارخانه آسفالت گرم Batch type Asphalt plant.

در این نوع از کارخانه آسفالت شن و ماسه پس از پخت بوسیله الواتور به برج آسفالت هدایت می شود و در آنجاست که عمل سرند، توزین و میکس مصالح انجام می شود.

كارخانه های آسفالت توليدی شركت تالوار مطابق با استانداردهای معتبر و با فولاد مقاوم و با سازه های بسيار مستحكم ساخته می شود.

كليه اجزای مكانيكی با جديدترين تكنولوژی روز دنيا توسط متخصصين اين شركت ساخته شده و طراحی كارآمد و مطابق با فناوری جديد و ضريب اطمينان بالا در كليه قطعات سبب شده كه توليدات شركت توجه خريداران را به خود جلب نمايد و اين شركت كليه قطعات توليدی خود را به مدت سالیان متمادی از زمان فروش تامین می نمايد.

ما نیاز شما را در ساخت راه ها با تامین انواع مختلف کارخانه آسفالت و كارخانه سنگ شكن در انواع طرح های متنوع و ظرفيت های مختلف برطرف کرده ایم.

کارخانه آسفالت شامل قسمت های زیر می باشد:

1- فیدر مصالح سرد:

فیدر یا هاپر ذخیره مصالح سرد در کارخانه آسفالت اولین دستگاهی است که مصالح در آن ذخیره و به تدریج و با حجم قابل کنترل با استفاده از نوار نقاله به دستگاه خشک کن (Dryer) فرستاده می شود. فیدر مصالح سرد در کارخانه آسفالت معمولا دارای بین (هاپر)هائی برای تغذیه و نگهداری 4 نوع مصالح می باشد ولی نسبت به نیاز دانه بندی های مصرف کننده قابل افزایش می باشد.

2- نوار نقاله:

پس از فیدر نوارنقاله قرار دارد که مصالح را از فیدر به درایر (خشک کن) انتقال می دهد.

3- درایر یا خشک کن:

در کارخانه آسفالت گرم اصلی ترین قسمت، دستگاه درایر آن میباشد که ضمن خشک کردن شن و ماسه عمل داغ کردن را نیز انجام میدهد.

* درایر در کارخانه های عمودی یا برج آسفالت تنها کار پخت را انجام میدهد، ولی در نوع افقی علاوه بر این کار وظیفه میکس کردن را نیز دارد و با اضافه کردن قیر و فیلر آسفالت را آماده تحویل می کند.

4- مشعل توربوجت درایر:

مشعل های ساخته شده در این شرکت از نوع توربوجت طرح زیمنس آلمان مجهز به سیستم اینورتور و قابل کنترل از داخل اتاق فرمان به منظور کنترل دقیق و تنظیم مقدار هوا و سوخت می باشد که طبق نیاز کارخانجات پخت آسفالت و سایر صنایع، بین 2 الی 16 میلیون کیلوکالری در ساعت در دو نوع طراحی و ساخته می شود. این مشعل قابلیت تنظیم اتوماتیک نسبت هوا و سوخت را داشته و می تواند به منظور رسیدن به ظرفیت حرارتی خود از سوخت های مازوت ، گازوئیل و گاز طبیعی استفاده نماید و محصول در انواع دوگانه سوز و سه گانه سوز تولید می شود.

مشعل دوگانه سوز : (گازوئیل و مازوت)

مشعل سه گانه سوز : (گاز و گازوئیل و مازوت)

همچنین شعله پوش این مشعل از جنس ورق نسوز بوده که در برابر 1500 درجه حرارت مقاوم می باشد.

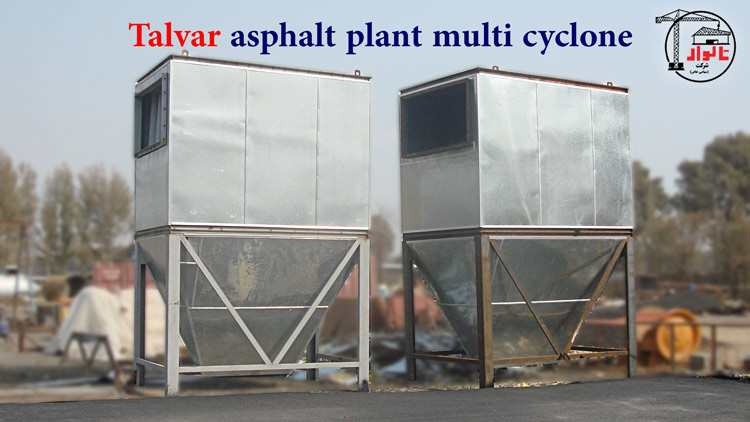

5- فیلتر مولتی سیکلون:

گردوغبار همراه هوائی که بوسیله فن مکیده شده در مرحله اول به واحد مولتی سیکلون (Multi cyclone) دمیده می شود تا با استفاده از جرم مخصوص و سیستم گریز از مرکز گردوغبارهای درشت دانه همراه هوا از آن جداشده و در قسمت پائین آن انبار تا به عنوان فیلر از آن استفاده شود.

6- بگ فیلتر: دستگاه غبارگیر کیسه ای یا بگ فیلتر دستگاهی است که برای جمع آوری گردوغبار ایجاد شده دریک فرایند مورد استفاده قرار می گیرد، این دستگاه به طور خلاصه شامل محفظه هوای تمیز، محفظه تصفیه، کیسه فیلتر، محفظه هوای فشرده، شیرهای دیافراگمی و سیستم تخلیه می باشد.

یک دستگاه غبار گیر با توجه به نوع آلاینده، اندازه ذرات غبار تولید شده ودبی مورد نیاز طراحی و محاسبه می شود که این محاسبات شامل پارامترهایی مانند سطح فیلتراسیون سرعت ربایش ذرات و در نهایت قدرت مکشی که توسط فن سانتریفوژ تامین می شود، می باشد.

7- اگزوزفن (فن مکنده هوا)

سیستم مکش کارخانه در ظرفیت مختلف با توجه به مشخصات و نیاز کارخانه طراحی و ساخته می شود. این سیستم از اتاق فرمان قابل کنترل بوده و جریان هوای حاصل از احتراق را بطور اتوماتیک تحت کنترل می باشد.

8- الواتور یا بالابر:

برای انتقال شن و ماسه داغ خروجی از دستگاه درایر به بالای برج کارخانه آسفالت از سیستم الواتور زنجیره ای با قاشقک و همچنین فیلر تامین شده از طریق مولتی سیکلون و بگ فیلتر نیز از روش الواتور زنجیری و یا نواری با قاشقک های پرسی استفاده می گردد.

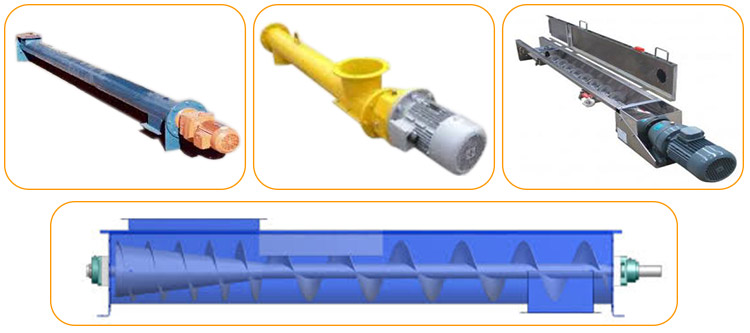

9- اسکروی فیلر:

یکی از مواد تشکیل دهنده آسفالت، فیلر است. فیلر ترکیبی از ریزدانه های مصالح آسفالتی است که در سیستم مولتی سیکلون و فیلتر کیسه ای از گازهای حاصل از احتراق، جدا شده و به سیستم تولید آسفالت اضافه می گردد.

لازم به توضیح است جهت بهینه سازی فیلر مصرفی، تامین کمبود و اصلاح دانه بندی آن از مواد مصرفی مانند سیمان، آهک هیدراته و پودر سنگ نیز استفاده کرد.

10- سرند:

برای تفکیک و دانه بندی مصالح در برج آسفالت از سرند استفاده می شود این سرند معمولا سه طبقه بوده و شن و ماسه را در 4 اندازه از هم جدا می کند و با استفاده از سیستم لرزشی (ویبراتوری) عمل می کند. در صورت نیاز به دانه بندی دقیق تر مصالح از طبقات بیشتری از سرند می توان استفاده نمود.

11- سیلوی مصالح گرم:

در برج آسفالت در قسمت زیرین سرند تفکیک مصالح، سیلوی مصالح گرم به تعداد دانه بندی مورد نیاز جهت ذخیره سازی شن و ماسه داغ تعبیه شده است که در زیر آن دریچه های قابل کنترل جهت خروج مصالح گرم وجود دارد.

12- میکسر آسفالت:

میکسر در برج آسفالت گرم در آخرین قسمت قرار گرفته و عملیات میکس شن و ماسه و فیلر طبق طرح آسفالتی در این قسمت انجام می شود و آسفالت تولید شده آماده تخلیه به سیلوی ذخیره آسفالت و یا کامیون حمل می گردد.

13- باسکول قیر:

در ترکیب آسفالت میزان قیر نقش مهم و تعیین کننده ای در کیفیت آسفالت تولیدی دارد به همین دلیل با استفاده از سیستم توزین دیجیتال مقدار آن دقیقا کنترل می شود. این سیستم شامل نشانگرهای دیجیتالی و لودسل های مربوطه می باشد.

14- اتاق کنترل یا اتاق فرمان:

اتاق فرمان به عنوان یکی از قسمت های اصلی کارخانه آسفالت و تولید آسفالت بشمار می آید و شامل مجموعه ای از ابزار آلات کنترل دقیق در کنار تجهیزات کنترل قدرت در دو سلول مجزا (قدرت و فرمان) می باشد. همچنین برای جلوگیری از انتقال ارتعاشات ناشی از کارکرد ماشین آلات خط تولید و افزایش میدان دید اپراتور بطور مستقل و جدا از برج کارخانه آسفالت نصب و راه اندازی می شود. اتاق فرمان با بهره گیری از تکنولوژی روز دنیا و با تحت کنترل در آوردن واحدهای متعدد ورودی و خروجی، کنترل دقیق فرآیندهای تولیدی را بهمراه دارد. سیستم توزین الکترونیکی مورد استفاده، مجهز به نشانگر دیجیتالی می باشد و جهت توزین مصالح، قابلیت تنظیم وزن های مختلف را دارا می باشد. ضمنا امکان گزارش گیری از میزان مصالح، قیر و فیلر مصرفی در پریود های زمانی متنوع از قبیل بچ، ساعت، روز، هفته، ماه، سال، وجود داشته و از طریق اتصال به پرینتر قابل چاپ می باشد. نشانگر دیجیتالی در سه حالت کارکرد دستی، نیمه اتوماتیک و تمام اتوماتیک قابل تنظیم می باشد که در حالت تمام اتوماتیک اپراتور کارخانه آسفالت، فقط ناظر بر عملکرد شنیداری و دیداری خط تولید می باشد.

15- فلاسک قیر:

برای تولید آسفالت قیر مصرفی بایستی تا حدود 150 درجه سانتیگراد گرم می شود. برای گرمایش قیر از سیستم اویل هیتر و ذخیره سازی فلاسک قیر استفاده می گردد که روغن داغ به داخل کویل فلاسک قیر هدایت و گرمای حاصله از احتراق در روغن ترمیک به قیر ذخیره شده منتقل می گردد. و قیر مورد نیاز را گرم و آماده انتقال به سیستم میکسر می نماید.

جهت جلوگیری از اتلاف انرژی حرارتی و زمان گرمایش و ذخیره سازی قیر داغ فلاسک ها به سیستم کویل حرارت و ایزولاسیون پشم سنگ و یا پشم شیشه و روکش آلومینیومی حفاظتی مجهز می باشد.

16- اویل هیتر یا گرم کن روغن:

برای تامین گرمایش و انتقال حرارت برای گرم کردن قیر مورد مصرف از دستگاه اویل هیتر استفاده می گردد. در این دستگاه روغن ترمیک تا دمای حدود 150 تا 200 درجه گرم شده و برای گرمایش قیر به داخل فلاسک قیر انتقال می گردد و با پمپاژ سیرکوله کردن روغن داغ در کویل نصب شده در داخل فلاسک قیر مصرفی تا درجه حرارت مورد نیاز گرم می شود.

برای تامین حرارت روغن در داخل کویل اویل هیتر و مشعل مربوطه و جهت انتقال ، اویل هیتر بصورتی طراحی و ساخته شده است که تمام کنترل های ایمنی از قبیل درجه حرارت فشار روغن، پمپ سیرکولاسیون آن انجام و بصورت اتوماتیک گرمایش و انتقال روغن را تامین می نماید.

این دستگاه با گردش روغن داغ، حرارت را به فلاسک قیر و لوله های دوجداره و فلاسک مازوت در کارخانه آسفالت انتقال می دهد. این دستگاه معمولا در ظرفیت های حرارتی 250000 الی 1200000 کیلو کالری و ظرفیت منبع انبساط 250 الی 300 لیتر ساخته می شود.

I- فن(دمنده):

برای مکش گردوغبار و گازهای حاصل از احتراق از داخل درایر، سرند، میکسر و تمام قسمت هایی که مصالح همراه با گردوغبار در آنجا وجود دارد از فن (مکنده) استفاده می شود.

III- فیلتر آبی:

هوائی که از غبارگیر مولتی سیکلون بیرون دمیده می شود، هنوز مقدار قابل توجهی دوده و ذرات ریز خاک را به همراه دارد برای جداکردن آنها از فیلتر ثانویه که به روش آبی عمل می کند، استفاده می شود. هوائی که از این فیلتر عبور می کند در معرض قطرات آب اسپری شده قرار گرفته و ذرات دوده و گردغبار از هوا جدا می شود.

IV- مخزن آب:

در صورت استفاده از فیلتر آبی در کارخانه های آسفالت برای استفاده بهینه از آب موجود و باز گرداندن آب باقی مانده به چرخه تولید و نیز ته نشین شدن ذرات همراه آب از حوضچه یا استخر آب استفاده می شود. این حوضچه ها طبق برانه زمان بندی شده رسوب گیری شده و دوباره آماده به کار می شود.

برای توضیحات بیشتر به بخش های پایین مراجعه و یا از سمت راست سایت زیر فهرست کارخانه آسفالت کلیک نمائید.